اورلب میلگرد چیست؟

in میلگرد

اورلب میلگرد چیست؟

از اتصال میلگردهای دو المان مانند دو ستون که اغلب با استفاده از روش همپوشانی انجام میشود. در این روش، میلگردهایی که بر روی هم قرار میگیرند، در نقاط ارتباطی به یکدیگر متصل میشوند.

این نوع اتصال به نام اورلب میلگرد شناخته میشود. اورلب شامل انواع مختلف کوپلینگ میلگرد است که هدف آن اتصال دو میلگرد به یکدیگر است.

اورلب میلگرد به صورت گسترده در صنایع مختلفی از جمله صنایع ساختمانی، خودروسازی و ساخت و سازها استفاده میشود.

این روش اتصال، قدرت بالا و مقاومت مناسبی را در برابر نیروهای مختلف اعم از فشار، کشش و لرزش فراهم میکند. همچنین، با استفاده از این روش، اتصالات با دقت بالا ایجاد میشود که میتواند زمان و هزینههای اجرایی را کاهش دهد. از مزایای دیگر اورلب میلگرد میتوان به سهولت و سرعت اجرای اتصالات اشاره کرد. همچنین، این روش اتصال قابلیت تعویض و بازسازی نیز دارد که به عنوان یک امتیاز اضافی برای صنایع مختلف محسوب میشود.

انواع اورلب میلگرد

انواع اورلب میلگرد شامل:

۱- اورلب میلگرد توپی

در این روش، یک سر میلگرد به صورت توپی و دیگری به صورت شکلگیری در هم پوشانده میشود. این نوع اتصال به خوبی برای انتقال نیروهای فشاری و کششی مناسب است.

۲- اورلب میلگرد سوراخ دار

در این نوع، میلگردها دارای سوراخ هستند که یک سوپاپ (پین) به طور موقت درون آنها قرار میگیرد، سپس سر میلگرد دیگری درون پین قرار میگیرد. این نوع اتصال برای مواقعی مناسب است که نیاز به تعویض سریع میلگردها باشد.

۳- اورلب میلگرد دوار

در این روش، یک سر میلگرد به صورت دوار است و دیگری به صورت مخروطی یا حلقهای است. این نوع اتصال به خوبی برای اتصالاتی که نیاز به حرکت دوار دارند مناسب است.

۴- اورلب میلگرد مخروطی

در این روش، یک سر میلگرد به صورت مخروطی شکل داده میشود و در یک سوراخ مخروطی متناسب در میلگرد دیگر قرار میگیرد. این نوع اتصال برای انتقال نیروهای فشاری و کششی مناسب است.هر کدام از این انواع اورلب میلگرد برای شرایط و نیازهای خاصی مناسب است و بسته به موقعیت و کاربردهای مختلف انتخاب میشود.

نکته حائز اهمیت این است که اورلب میلگردها به دو روش مختلف میتوانند به هم متصل شوند: اتصال با میلگرد و اتصال توسط جوش.

در روش اتصال با میلگرد، میلگردها با استفاده از اورلب کوپلینگها به یکدیگر متصل میشوند.

این روش اتصال از نظر سرعت و سهولت اجرا بسیار موثر است و معمولاً در مواردی که نیاز به تعویض میلگردها یا تغییرات متقابل بین اجزا وجود دارد، استفاده میشود.

در روش اتصال توسط جوش، میلگردها با استفاده از فنوکلئوس جوشکاری یا مواد جوشکاری دیگر به هم متصل میشوند.

این روش معمولاً برای اتصالاتی که نیاز به استحکام و پایداری بیشتر دارند، انتخاب میشود. همچنین، این روش ممکن است نیاز به مهارت و تجربه بیشتری در جوشکاری داشته باشد اما به طور کلی برای اتصالاتی که نیاز به استحکام و پایداری بیشتر دارند، این روش انتخاب میشود.

ابعاد استاندارد اورلب میلگرد

اندازه میلگردها معمولاً با قطر آنها اندازهگیری میشود و بر حسب میلیمتر است. سایزهای بزرگتر میلگردها معمولاً برای استفاده در سازههای سنگین مناسب هستند، زیرا استحکام بیشتری دارند و قادرند نیروهای بیشتری را تحمل کنند. از طرف دیگر، سایزهای کوچکتر میلگردها برای سازههای کوچک و سبکتر مورد استفاده قرار میگیرند، زیرا نیازی به استحکام و قدرت بالایی ندارند. انتخاب اندازه مناسب میلگرد بسته به نوع و اندازه سازه و همچنین نیازهای طراحی و مهندسی آن صورت میگیرد. میلگردهای با اندازههای مختلف، از جمله ۸، ۱۰، ۱۲، ۱۴، ۱۶، ۱۸، ۲۰، ۲۲، ۲۵، ۲۸ و ۳۲ میلیمتر، از جمله مهمترین و پرکاربردترین اندازهها هستند که براساس نیازهای مختلف در صنایع مختلف به کار میروند.

استفاده از فرمولهای تقریبی برای تعیین طول همپوشانی اورلب میلگرد، معمولاً در عمل به کار میرود و میتواند بر اساس تجربههای کارگاهی و استانداردهای محلی تعیین شود. این فرمولها به عنوان یک راهنمای عملی برای مهندسان و کارگران میتوانند مفید باشند. اما، در صورتی که به دقت بیشتری نیاز دارید و میخواهید از یک استاندارد رسمی استفاده کنید، میتوانید به استانداردهای مرتبط مانند استانداردهای سازمان بینالمللی استانداردهای ساختمانی (ISO) و یا استانداردهای ملی مراجعه کنید.

به طور کلی، در این فرمولهای تقریبی، طول همپوشانی معمولاً بر اساس یک ضریب از قطر میلگرد تعیین میشود، که به اندازهگیریهای واقعی و نیازهای پروژه بستگی دارد.

به طور مثال اگر قطر میلگرد ۲ سانتی متر باشد همپوشانی با ۶۰ برابر صورت می گیرد یعنی قطر ۱۲۰ استفاده شده است. این ضریب ممکن است بر اساس تجربه و شرایط خاص کارگاه مشخص شود.

مشخصات فنی اورلب میلگرد

مشخصات فنی اورلب میلگرد ممکن است بسته به استفاده مورد نظر، استانداردهای محلی یا بینالمللی، و نیازهای پروژه متغیر باشند. با این حال، معمولاً مشخصات فنی اورلب میلگردها شامل موارد زیر میشود:

۱- قطر میلگرد

قطر میلگرد اورلب نیز همانند دیگر میلگردها، یکی از مشخصات اصلی است که بر حسب میلیمتر اندازهگیری میشود. معمولاً برای میلگردهای اورلب استاندارد، قطرها از یک مقدار مشخص در بازههای مختلف تعیین میشود. انتخاب قطر مناسب میلگرد اورلب نیز مانند سایر میلگردها، بسیار حیاتی است. این انتخاب باید با توجه به نوع و ماهیت پروژه، نیازهای استاندارد، و ویژگیهای مکانیکی مورد نیاز صورت گیرد. استفاده از قطر مناسب میلگرد اورلب، امکان ایجاد اتصالات استحکام بالا و پایدار را فراهم میکند و به بهرهوری و ایمنی پروژه کمک میکند.

۲- ماده ساخت

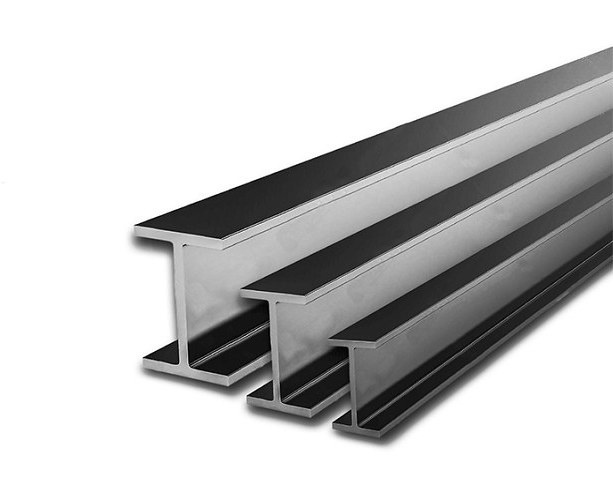

ماده ساخت اورلب میلگردها معمولاً از آهن یا فولاد است، زیرا این مواد به دلیل خواص مکانیکی و استحکام مناسب، برای استفاده در ساخت و سازهای فلزی بسیار مناسب هستند.

اما بسته به نیازهای خاص و شرایط محیطی، ممکن است اورلب میلگردها از مواد دیگری نیز ساخته شوند. به عنوان مثال، در برخی موارد، اورلب میلگردها از فولادهای ضدزنگ یا آلیاژهای خاص ساخته میشوند تا در برابر خوردگی و فرسایش مقاومت بیشتری داشته باشند. همچنین، برخی از نوعهای اورلب میلگرد ممکن است از آلومینیوم یا آلیاژهای سبکتر دیگر ساخته شوند، که این امر به دلیل وزن سبک و مقاومت در برابر خوردگی، برای استفاده در برخی از محیطها و کاربردها مناسب است. به طور کلی، انتخاب ماده ساخت اورلب میلگردها بسته به نیازهای خاص پروژه و شرایط محیطی، باعث میشود که این محصولات برای استفاده در شرایط مختلف و با کیفیت مناسبی تولید شوند.

۳- طول همپوشانی

طول همپوشانی یا طول اورلب میلگرد، به عنوان فاصله بین دو میلگرد متصل از هم تعریف میشود و یکی از مشخصات بسیار مهم در اتصالات فلزی است.

این فاصله معمولاً بر حسب واحد میلیمتر اندازهگیری میشود و بسته به نوع استفاده و استانداردهای محلی، متغیر است. در بسیاری از موارد، طول همپوشانی بر اساس نیازهای استاندارد و مشخصات تکنیکال پروژهها تعیین میشود.

معمولاً استانداردها و کدهای ملی یا بینالمللی، حداقل و حداکثر مقادیری برای طول همپوشانی تعیین میکنند که بر اساس آنها میتوان در طراحی و اجرای اتصالات اورلب میلگرد عمل کرد. در مواردی که استانداردها یا مشخصات تکنیکال وجود ندارد، ممکن است بر اساس تجربههای محلی یا توصیههای تولید کننده، طول همپوشانی تعیین شود.

این تعیین معمولاً بر اساس ویژگیهای مکانیکی و استفاده از اتصالات در شرایط واقعی محیطی انجام میشود تا از استحکام و پایداری اتصالات اطمینان حاصل شود.

۴- انواع کوپلینگ

اورلب میلگردها انواع مختلفی از کوپلینگها را شامل میشوند که برای اتصال دو میلگرد به یکدیگر استفاده میشوند. این کوپلینگها از جنسهای مختلفی مانند فولاد، آلومینیوم یا پلاستیک ساخته میشوند و بسته به نوع و نیاز اتصال، طراحی و ابعاد متفاوتی دارند. برخی از کوپلینگها از نوع مکانیکی هستند که با استفاده از پیچ و مهرهها یا قفلهای مکانیکی به دو میلگرد متصل میشوند. این نوع کوپلینگها عموماً در سیستمهای انتقال نیرو یا گشتاور مورد استفاده قرار میگیرند. علاوه بر کوپلینگهای مکانیکی، کوپلینگهایی نیز وجود دارند که برای اتصال میلگردها به روشهای دیگری مانند جوشکاری یا چسبندگی طراحی شدهاند. این نوع کوپلینگها اغلب از جنسهای خاصی ساخته میشوند که با قدرت چسبندگی یا استحکام جوش، اتصال محکمی بین دو میلگرد ایجاد میکنند. هر یک از این انواع کوپلینگها بسته به نوع و نیاز اتصال مورد استفاده قرار میگیرد و باید با دقت در نظر گرفته شود تا اتصال مطلوب و با دوامی فراهم شود.

۵- وزن

وزن اورلب میلگرد نیز یکی از مشخصات فنی مهم است که بر اساس ابعاد و ماده ساخت میلگرد متغیر است. این وزن بستگی به قطر، طول و جنس میلگرد دارد. به طور کلی، میلگردهای با قطر بزرگتر و طول بیشتر، وزن بیشتری دارند. همچنین، ماده ساخت میلگرد نیز بر وزن آن تأثیر دارد؛ برخی میلگردها از فولاد، آهن، آلومینیوم و یا آلیاژهای دیگر ساخته میشوند که وزن آنها متفاوت است. برای مثال، میلگردهای فولادی اغلب وزن بیشتری نسبت به میلگردهای آلومینیومی یا سایر آلیاژها دارند، زیرا فولاد دارای چگالی بیشتری است. همچنین، وزن میلگردها بر اساس استانداردها و مشخصات فنی تعیین میشود که توسط تولید کنندهها یا سازمانهای استاندارد مربوطه مشخص میشود.

در نهایت، در انتخاب میلگردها برای استفاده در پروژهها، لازم است به وزن آنها نیز توجه شود تا از انطباق با نیازها و استانداردهای مورد نظر اطمینان حاصل شود.

مزایای استفاده از اورلب میلگرد

استفاده از اورلب میلگرد در اتصالات سازهها و قطعات فلزی مزایای متعددی دارد. برخی از این مزایا عبارتند از:

۱- سهولت و سرعت نصب

اورلب میلگردها به دلیل سادگی و سرعت نصب، به عنوان یک راه حل موثر در ساخت و سازهای مختلف مورد استفاده قرار میگیرند. در مقایسه با روشهای دیگر مانند جوشکاری، نصب اورلب میلگردها بسیار سادهتر و سریعتر است.

عدم نیاز به تجهیزات پیچ و مهرهگذاری پیچیده و همچنین عدم نیاز به فرآیندهای جوشکاری، این روش را به یک گزینه مقرون به صرفه برای پروژههایی با زمان و هزینههای محدود تبدیل کرده است.

با استفاده از اورلب میلگردها، زمان لازم برای نصب سازهها به شکل چشمگیری کاهش مییابد. همچنین، کاهش تعداد کارگران مورد نیاز و کاهش هزینههای نیروی کار، از دیگر مزایای این روش است.

این سرعت و سهولت نصب، به عنوان یکی از مهمترین عوامل توجیهی در انتخاب اورلب میلگردها برای پروژههای مختلف مطرح میشود.

۲- عدم نیاز به دانش و مهارت ویژه

برای نصب اتصالات اورلب میلگرد، نیاز به دانش و مهارت ویژه در جوشکاری یا استفاده از ابزارهای پیچ و مهرهگذاری نیست. این امر باعث افزایش سهولت کار و کاهش احتمال خطا میشود.

۳- تعویض و بازسازی آسان

با استفاده از اتصالات اورلب میلگرد، امکان تعویض و بازسازی قطعات بدون نیاز به برش یا جوشکاری مجدد وجود دارد. این امر موجب کاهش هزینهها و زمان مرتبط با تعمیرات و نگهداری میشود.

۴- استحکام و پایداری

اورلب میلگردها به دلیل طراحی منحصر به فرد خود، استحکام و پایداری بالایی دارند و قادرند نیروهای فشاری و کششی زیادی را تحمل کنند.

۵- انعطاف پذیری در طراحی

با استفاده از اتصالات اورلب میلگرد، امکان ایجاد اتصالات مختلف با انواع مختلف سازهها و قطعات فلزی وجود دارد، که این امر به مهندسان و طراحان امکان میدهد تا به طراحیهای خلاقانهتر و موثرتری برسند.

به طور کلی، استفاده از اورلب میلگرد باعث سهولت، سرعت، انعطاف پذیری در طراحی، و افزایش استحکام و پایداری اتصالات فلزی میشود.